Technology

TDIの技術について

“機能と意匠”を刷り込む、

独自の印刷・成形ソリューション。

東京特殊印刷工業は、スクリーン印刷や射出成型などの技術を応用し、様々な特殊加飾、

回路印刷、フィルムインサート成形等、幅広い技術をワンストップで提案いたします。

設計段階の共同検討から量産・品質保証まで、お客様の開発リードタイム短縮と

アッセンブリ迄含めた対応で、部品点数削減とお客様工数の削減を実現いたします。

東京特殊印刷工業の特徴的な技術

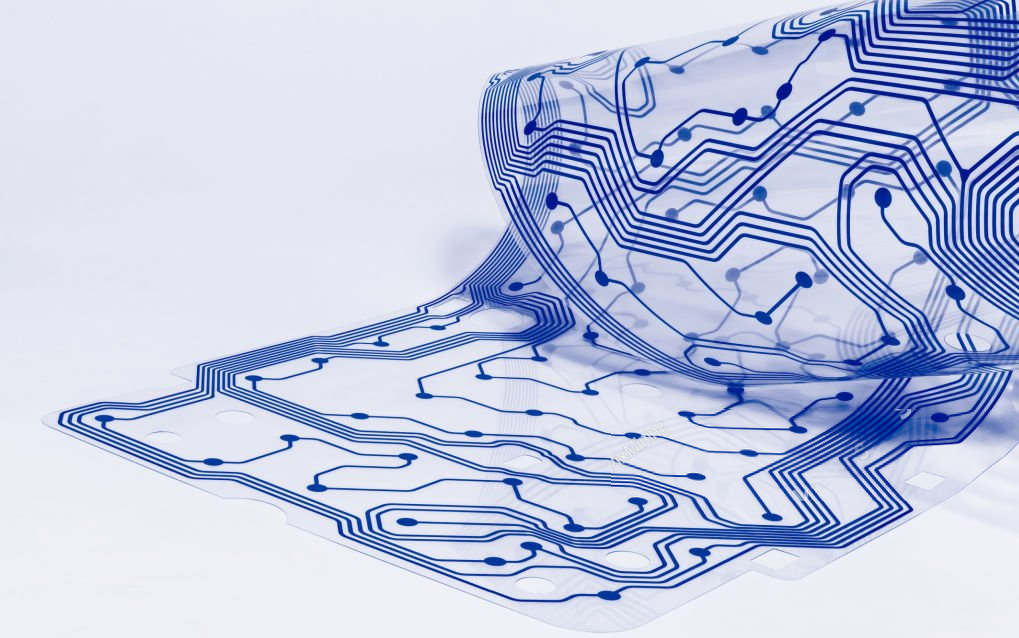

“印刷する電子回路”で インターフェイスをスマートに

銀・カーボン等の導電インクや圧電インクを使い、100μm程度のフィルムに回路印刷を実現いたします。メンブレンスイッチ、静電センサ、近接センサ、金属センサ、液量センサ、感圧センサ等、様々なセンサを薄型・軽量化することで、スペースを気にせず、製品化を実現いたします。医療用離床センサーや産業機械の大型タッチパネルなど、既存メカスイッチの置き換えによる薄型化・防水化・静電容量化で評価を得ています。社内でパターン設計、環境・電気試験まで対応可能。研究試作から量産までスピード感を持って並走できる点が選ばれる理由です。

印刷フィルムと射出成形を“一体化”

加飾・機能印刷を行った薄膜フィルムを金型内にインサートし、射出樹脂と同時に成形することで3次元形状へ一体化する技術です。印刷工程で色・質感・機能層(ハードコート・抗菌・ARコートなど)を作り込めるため、後塗装工程が不要。部品点数の削減はもちろん、塗装レスによる品質向上とお客様の理想のデザインを実現できます。また射出成形で起こるヒケやウェルド等の現象を気にする必要が無くなります。

開発から量産後まで“測って、直して、磨き続ける”

弊社には、-40℃から150℃の恒温恒湿試験やキセノン耐候、塩水噴霧、荷重・打鍵・曲げ耐久などを自社で行える試験ラボが併設されています。設計段階では CAE とプロト試作で潜在不具合を抽出し、量産後も各ロットの品質データをクラウドで一元管理。解析結果は工程に即フィードバックされ、治具改良や条件変更を“翌ロット”に反映させるスピード改善を徹底しています。医療・航空・防衛の厳格な要求にも応えられる QC工程図とダブルチェック体制が信頼の源です。

QCDSの改善アプローチ

品質

Quality

製品の耐久性や性能の向上

不良品の発生率の低減

設計から製造、組立、検査まで完成品で品質保証

歩留まり管理工数の削減

外観基準・梱包仕様へのご提案

塗装レス(印刷や成形加飾)による歩留まり改善

金属→樹脂化へのご提案で、意匠性UP+製品軽量化

コスト

Cost

材料費・人件費・物流コストの最適化

製造プロセスの効率化 自社工場 日本・ベトナムでの生産可能

品質基準と数量に合わせた最適な仕様と工法の提案

ユニット化による歩留まり改善

要望に合わせた工法で初期費用・製品コストダウンの実現。

設計請負・線表管理等の工数削減→見えない費用の削減

納期

Delivery

生産スケジュールの管理

サプライチェーンの最適化

構想図から製品化までの柔軟な納期調整対応

ASSYでの生産スケジュール・開発スケジュールの管理

相模原工場・ベトナム工場・協力会社、幅広い商流を駆使しBCP対策でご安心頂く

アッセンブリ納品による商流の1本化

サービス / 安全

Service / Safety

仕様確定前の問合わせ対応、技術・品質サポート

顧客ニーズに合わせた仕様・QCD提案

柔軟な生産対応利便性の向上、納入品のトレーサビリティ

製造現場の工数削減提案

お客様への製品プレゼン書の作製

評価用サンプルの作製・試作対応

検査成績書・外観基準・梱包仕様等を含む納入仕様書作成代行

設計段階からの仕様提案・サンプル提供

多言語対応で問合せから24H以内で回答